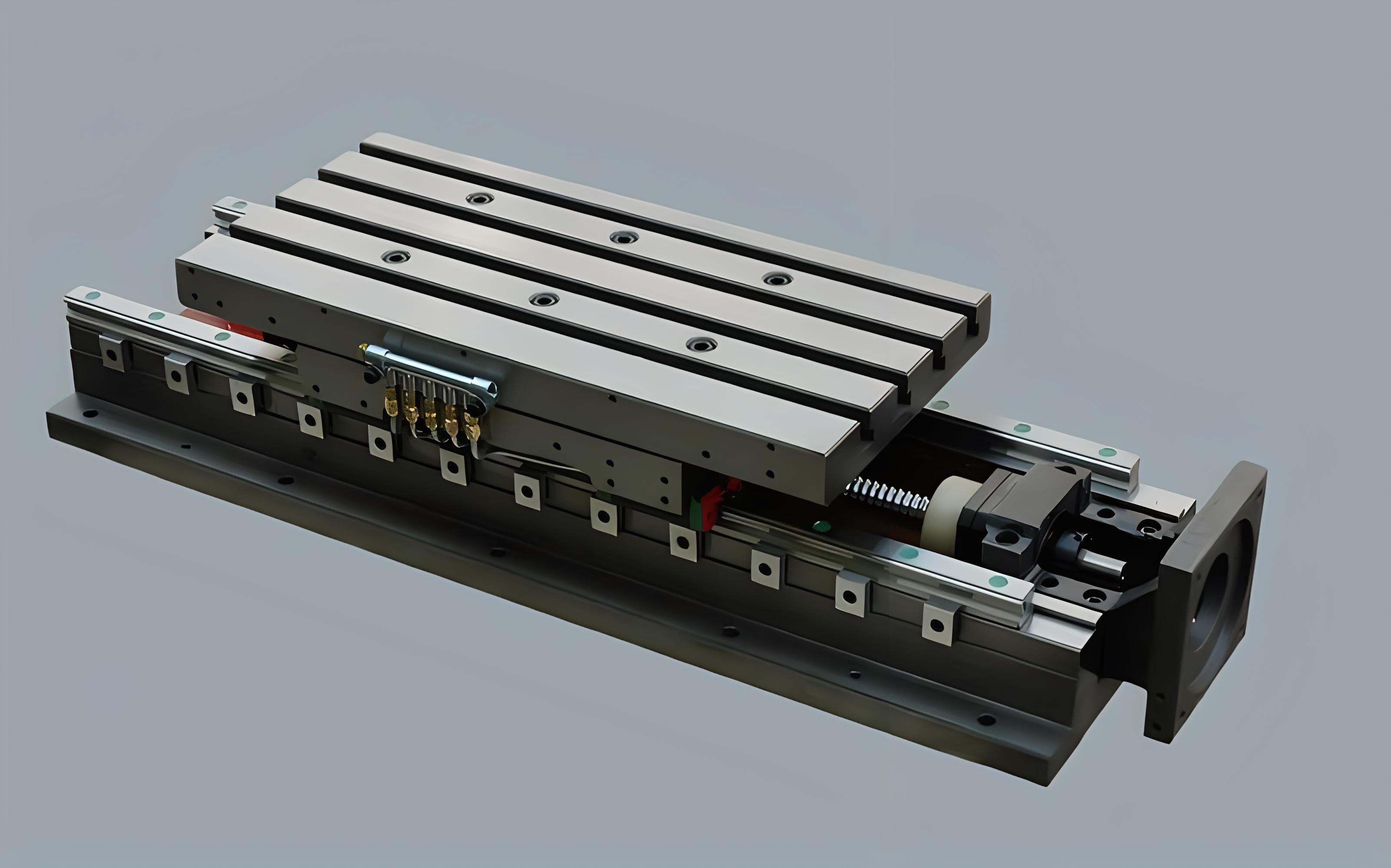

五軸龍門加工中心機床導軌改進

五軸龍門(mén)加工中心機床是生產企(qǐ)業(yè)非常重要的設備。對生產有很大的(de)幫助(zhù)。同時,其自身的(de)生產損耗較高,其壽命也備受關注。一些不能使用的設備和生產線是一種負擔,也是(shì)大(dà)量的(de)庫存資產。一旦修(xiū)複,它們(men)就會成(chéng)為財富。隻要找準(zhǔn)主要技術難點,解決卡(kǎ)住的關鍵技術問題(tí),就能以最(zuì)小的投入盤活最大(dà)的存量資產,爭取最大的經濟效益和社會效益。

五軸龍門加工中心機床目前存在的問題現象是:設備加工精度不準確,零件質量超差,最大(dà)為0.8mm;設備(bèi)零點不穩定(dìng),回零不穩定,引起龍門扭曲報警(jǐng);設(shè)備軌道(dào)表麵損壞,與(yǔ)滾珠軸承(chéng)相對運動時可能會造成(chéng)進一步損壞(huài)。經過對五軸(zhóu)龍門加工中心機床多次直線度測量以及運動過(guò)程中的(de)負載監(jiān)測(cè)和檢查,發現原因是軌道長期工作,導(dǎo)致部分位置產(chǎn)生變形。滾珠滑塊軸承在軌道上運行(háng)時,由於球點式的受力,對變形區域施加很大的壓力,造成(chéng)導軌的損壞。要修複和改(gǎi)善這一問題,需(xū)要改進五軸龍(lóng)門加工(gōng)中心機床運(yùn)動部件的形式,即導(dǎo)軌和滾珠滑塊軸承。

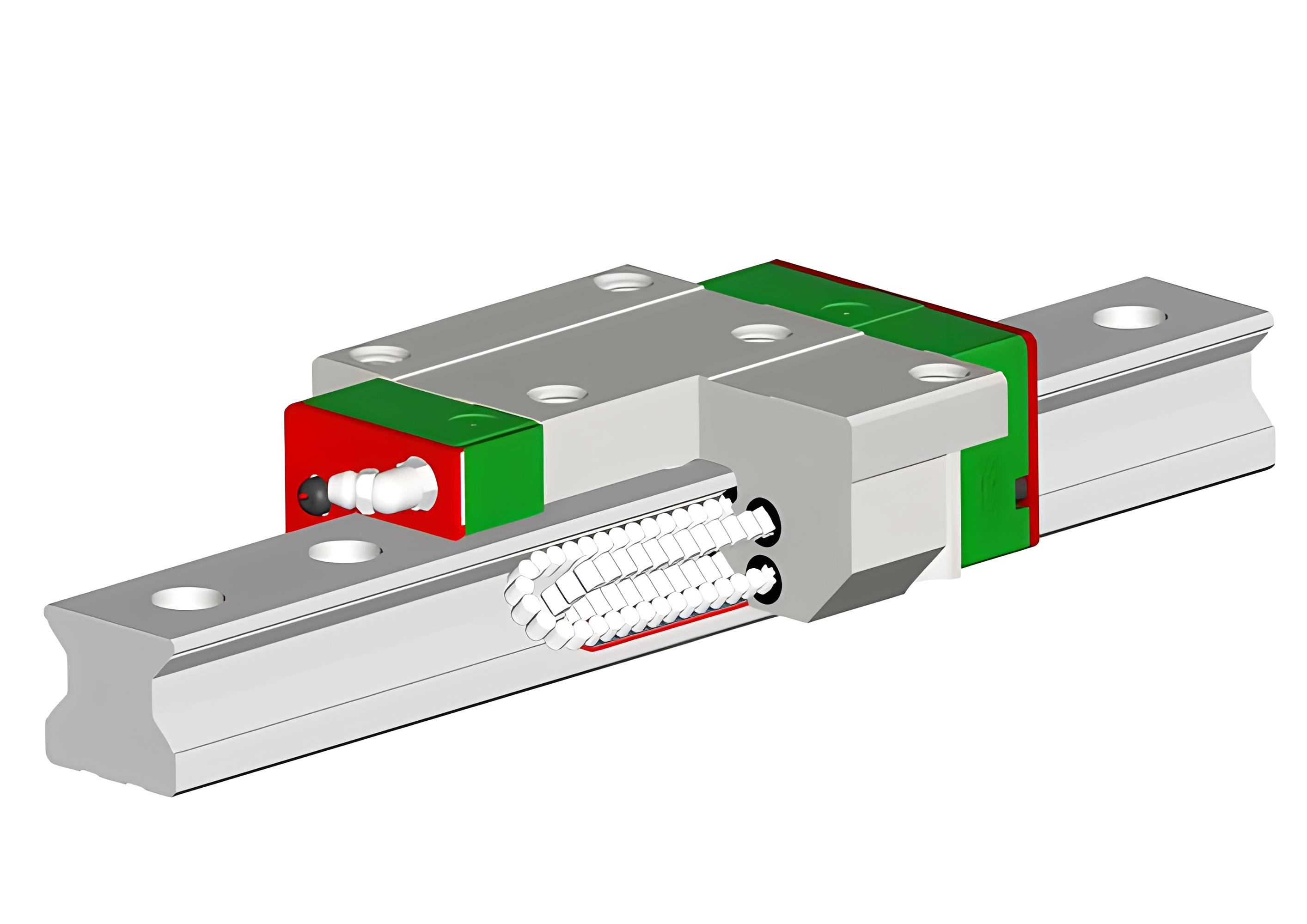

滾珠直線導軌(guǐ)主(zhǔ)要由導軌體(tǐ)、滑塊、滾珠、擋圈、端蓋(gài)等組成。當滑塊與滑動體相對運動時,滾動體與滑動體之間的(de)連續圓弧槽穿過端蓋內的滾道,從工作負荷區到非工(gōng)作負荷(hé)區,再滾回到工作負(fù)荷區。區域,不斷(duàn)循環,從而使滑動體在滑動體和滾(gǔn)動體之間移動。為防止灰塵、汙物進入導軌滾道,滑塊(kuài)兩(liǎng)端及下部設(shè)有(yǒu)塑料密封圈,滑塊(kuài)上(shàng)設有潤滑油杯。最(zuì)近,在滑(huá)塊兩端增加(jiā)了帶自動潤滑的滾動(dòng)導(dǎo)軌(guǐ),不再使用帶潤滑的裝置。

五軸龍門加工中心機床滾珠直線導軌的特點如下:

1、自動調(diào)節能力

由(yóu)弧(hú)形凹槽(45度-45度(dù))組(zǔ)合而成,安裝(zhuāng)時,通過鋼珠的彈性變形和接(jiē)觸的(de)傳遞,即使安裝麵有些偏差,也能被導線內(nèi)部吸收滑塊,從而(ér)實現自動調整。由於心力的作用(yòng),實現高精度、穩定、平滑的運動。

2、互(hù)換性

由於對製造精度的嚴格控製,直線(xiàn)導軌的尺寸可以保持在一定的水(shuǐ)平內,並且滑塊上設計有保持(chí)器以防止(zhǐ)鋼珠脫落,因此某些係列的精度可以互換。客(kè)戶可以根據需要訂購導軌和滑(huá)塊,也可以將導軌和滑塊分開存放(fàng),以減少存放空間。

3、各方向剛性高(gāo)

采用排式圓弧槽和四排45度接觸角鋼球,鋼球達到理想的兩點接觸結構,可承受上(shàng)下左右方向的載荷。如有必要,可施加預壓以提高剛性(xìng)。

4、滾動導軌抗(kàng)震(zhèn)能力差,防護要求高。

由(yóu)於滾珠直線導軌(guǐ)的特點,並結合現場的實(shí)際應用條件,舊(jiù)的結構形式將被滾柱直(zhí)線導軌所取代。

皆在實現超高剛性和超重負載能力;通過滾(gǔn)動體、導軌和滑塊之間的線(xiàn)接觸,使滾動(dòng)體在承(chéng)受高負載時(shí)僅形(xíng)成微量的彈(dàn)性變形(xíng),並通過(guò)45度接觸角設計讓整體直線導軌達到以下特點:高剛性和四個方向的高負載能力。通過超高剛性的實現,可以大幅(fú)提(tí)高加工精度,達到(dào)高精度要(yào)求;

由(yóu)於超重載(zǎi)的(de)特性,可以延長直線導軌的使用壽命。滾柱式直線導軌(交叉滾柱(zhù)導軌)的支撐體(tǐ)是滾柱,與滑道的接觸是線接(jiē)觸。與滾珠式相比,其特點是剛性更高、承載能力更大,但其行程存在問題。它是有限的,不像大多數滾珠軸承(chéng),行(háng)程可以拚接得很長(長度不受限製)。

相對來說,滾珠式直線導軌的成本會更低,速度可以更快,拚接可以更長。這是它的優點;滾輪式在相同體積下具有更大的承載能力和更好(hǎo)的剛性。

五軸龍門加工中心機床改造工藝步驟:

1、起升(shēng)支撐龍門立柱,拆卸滾輪滑動軸承。

2、拆下固定螺栓,拆下原來損壞的直線導軌。

3、安裝新的直線導軌,在原螺栓孔位置安裝新的固定螺栓,並用小扭矩固定。

4、用百分表測量,使整(zhěng)體導軌與(yǔ)傳動齒條的距離一致。保證整個機架Z方向水平位置的一致性。

5、調(diào)整龍門(mén)兩導軌間距離一致,直(zhí)線度精度在0.2mm/10m以內。

6、直線度調整完(wán)畢後,擰緊固定定位螺栓。

7、安裝新的滾(gǔn)柱滑塊軸承(chéng),並調整與軌道的間隙(xì)和位置。

8、調整五軸龍(lóng)門加工中心機床數控係統參數,使龍門兩側位置保持一致。

9、給設備(bèi)通電,監測龍門兩側電機負載(zǎi)情況,根據負載大小調整龍門位置或滑塊預緊力。直到負載低於20%。

10、重新調整龍門零位,調(diào)整數(shù)控係統參數確(què)認位置,反複(fù)將龍門回零,確保物理位置不變。結尾。

掃一掃添加微信

掃一掃添加微信